Pulverbeschichtung - die Funktionsweise näher erklärt

Vorweg sei gesagt, dass die Pulverbeschichtung sich seit vielen Jahren in der Art der technischen Verarbeitung stark weiterentwickelt hat. Die Herkunft der Pulverbeschichtung kann nicht eindeutig beschrieben werden, jedoch haben sich einige Meilensteine festgesetzt, die uns zum heutigen Stand der Technik geführt haben. Viele Anwendungsbereiche der Pulverbeschichtung sind den meisten Endverbrauchern nicht bekannt, als Beispiel sei der klassische Korb der Geschirrspülmaschine oder der weiße Übertopf der Zimmerpflanze genannt. Die Anwendungsgebiete sind riesig und nicht nur auf den klassischen Pulverbeschichter für Metallprodukte zu verteilen. Auch in der Automobilbranche hat man viele Jahre versucht Fahrzeugkarosserien von außen mit einem Pulverlack zu beschichten. Hier hat sich der Trend aktuell noch nicht umgesetzt. Des Weiteren werden häufig MDF-Plattenmeterialien beispielsweise für Küchenfronten pulverbeschichtet. Durch die Anwendung eines leitfähigen Primers ist es möglich eine elektrostatische Beschichtung durchzuführen.

Wir möchten mit diesem Informationsschreiben einmal den klassischen Prozess der Industriebeschichtung in Form von einer elektrostatischen Verarbeitung erläutern und näherbringen. Der Fokus in unseren Prozessen liegt auf der Verarbeitung von metallischen Untergründen, wie:

- Aluminium

- Stahl

- oder Edelstahl

Klassische Anwendungsbeispiele sind hier Produkte für...

- den Maschinenbau

- den Ladenbau

- die Nutzfahrzeugtechnik die Automobillieferanten

- die Bahn- und Straßenbahnzulieferer

- die Medizintechnik

- und vieles mehr

Aus unserer Sicht kommt es bei der Pulverschichtung vor allem auf die Prozessüberwachung, die Schulung der Mitarbeiter und die Wartung der Anlagenkomponenten an. In unserem Hause sind diese Eckpunkte klar geregelt um den Kunden eine Prozesssicherheit und damit verbundene gleichbleibende Qualität zu sichern. Auf die nachfolgenden Prozessschritte möchten wir etwas detaillierter eingehen.

Der Prozessablauf

Vorbehandlung

Diese kann entweder mechanisch, chemisch oder aus einer Kombination bestehen. Hier kommt es auf den einzelnen Anwendungsfall und Vorgaben an. Wir haben die Erfahrung gemacht, dass die von uns eingesetzt chemische Vorbehandlung für die meisten Anwendungsfälle alleine ausreichend ist. Hier muss ein hoher Stellenwert an die Badüberwachung und deren Pflege gelegt werden. Durch Bauteilverschleppungen, die durch schöpfende Bauteile oder falsche Aufhängungen erfolgen können, sind häufig die Ursache für Badwerte, die außerhalb der Toleranz liegen. Solche Abweichungen müssen schnell erkannt und abgestellt werden um die Qualität der Pulverbeschichtung zu erreichen. Auf welches Vorbehandlungsmedium gesetzt wird, muss jeder Betrieb für seine Beschichtungsanlagen auf Grund seiner Anwendungsfälle entscheiden.

Die Firma SPI Weil GmbH arbeitet seit vielen Jahren mit einem sogenannten alternativen Vorbehandlungsmittel, welches im Gegensatz zu vielen anderen Mitteln ohne jegliche Schwermetalle sehr gute Korrosionsergebnisse liefert. Zudem sind wir multimetall unterwegs und können alle Metalle unserer Kunden beschichten. Ob Stahl, verzinkter Stahl oder Aluminium, wir erreichen auf allen Substraten sehr gute mechanische und chemische Eigenschaften. Diese werden uns in regelmäßigen Abständen von einem unabhängigen Prüfinstitut bestätigt.

Zudem ist unsere Vorbehandlungsanlage abwasserfrei. Wir leiten keinerlei aufgearbeitete Abwässer in die Kanalisation, sondern entsorgen diese über externe Partner der Abfallentsorgung gem. der geltenden Vorschriften.

Unsere Vorbehandlungsanlage ist in 5-Zonen aufgebaut. Im ersten Bearbeitungsschritt wird in einem alkalischen Reinigungsbad alle auf der Oberfläche befindlichen Öle und Fette abgespült. In den beiden nachfolgenden Zonen werden mit Spülwasser auf Basis von vollentsalztem Wasser die Oberfläche abgespült. In der Zone vier wird unsere Nano-Keramik aufgebracht. Diese ist besonders umweltfreundlich und sorgt als Passivierung für eine optimale Haftung des Pulverlacks und bestmögliche Korrosionseigenschaften. Weitere Info's zum Vorbehandlungsverfahren.

Trocknung der Bauteile

Im Anschluss der chemischen Vorbehandlung müssen die Bauteile getrocknet werden. Die geschieht in unserem sogenannten Haftwassertrockner, der bei ca. 120-150 °C alle auf der Oberfläche befindlichen Flüssigkeiten trocknet. Dies ist ein wichtiger Schritt um die anschließende Pulverbeschichtung aufbringen zu können. Der Ofen, der für die Trocknung eingesetzt wird, wird in regelmäßigen Intervallen gewartet und überprüft.

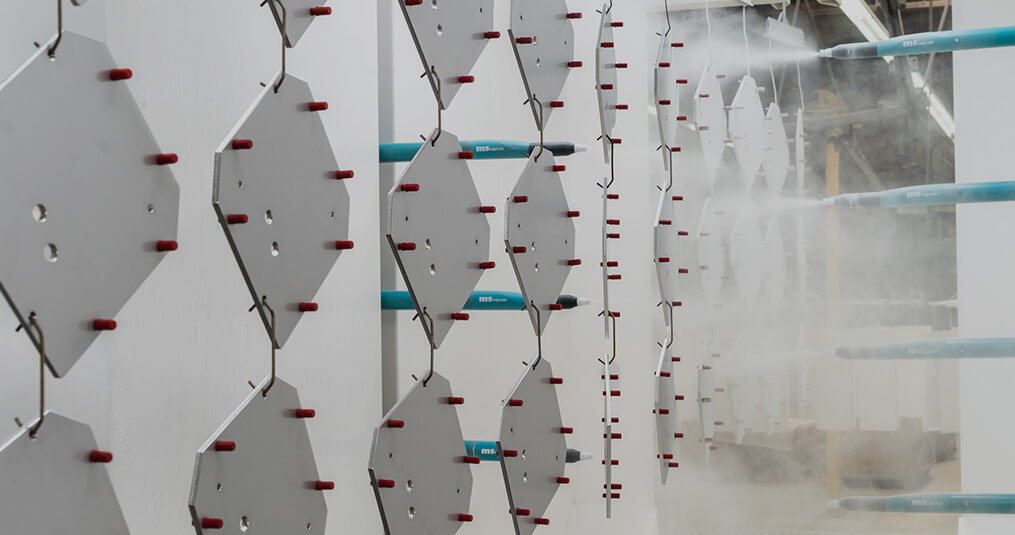

Pulverlackapplikation

Im nachfolgenden Prozessschritt wird der Pulverlack aufgetragen. Dies kann durch verschiedenste Methoden geschehen. In der Regel arbeitet die Firma SPI Weil GmbH mit einer sogenannten Coronaaufladung. Hier wird der Pulverlack durch eine Hochspannungskaskade aufgeladen und bleibt am geerdeten Bauteil elektrostatisch haften. Das Verfahren hat sich in der Industrie weitestgehend etabliert. Neben dieser Möglichkeit der Applikation haben wir die Möglichkeit den Pulverlack über das sogenannte Tribo-Verfahren zu applizieren. Hier wird eine Aufladung des Pulverlacks durch Reibung erzeugt. Der Vorteil dieses Verfahrens ist, dass enge Hohlräume und Ecken besser ausbeschichtet werden können. Wir setzten dieses Verfahren meist bei der Innenbeschichtung von Rohren ein. Es wird eine deutliche Verbesserung der Ausbeschichtung erzielt, weil der physikalische Faradayscher Käfig umgangen wird.

Neben diesen Verfahren existieren noch weitere Möglichkeiten um Pulverlacke aufzubringen. Diese Verfahren werden jedoch nicht von uns eingesetzt, dass diese für spezifische Anwendungen geeignet sind. Wir sprechen vom Wirbelsinterverfahren, der Tauschlackierung im Pulverlackbereich. Hier sind die Anwendungsfälle sehr speziell und nur für wenige Anwendungen möglich. Häufig werden Körbe von Geschirrspülmaschinen über dieses Verfahren beschichtet.

Für die ordentliche Verarbeitung von Pulverlacken ist eine gute Fluidisierung der Pulverlacke notwendig. Man erreicht durch das vermischen des Pulverlacks mit Luft eine förderfähige Maße, die dann über Pulverschläuche zu den Pulverlackpistolen gefördert werden kann. Hier setzen wir auf die aktuellste Technik um eine möglich hochwertige Verarbeitung zu erreichen. Hier haben sich in den letzten Jahren viele Neuerungen ergeben um Schichtdickenschwankungen und Fehlbeschichtungen zu vermeiden. In der Pulverküche, die an einer Beschichtungsanlage angeschlossen ist, wird die Verarbeitung im Fluidbehälter ermöglicht. Über verschiedene Luftströme können dann die Pulvermengen eingestellt werden um die gewünschte Applikation fachgerecht aufbringen zu können.

Zudem setzen wir auf moderne Kunststoffkabinen, die Farbwechsel in deutlich kürzeren Zeiten ermöglichen. Für unsere Kundenansprüche ist es wichtig, schnell Farbwechsel durchführen zu können um zum einen schnelle Abläufe und Prozesszeiten zu generieren, zum anderen um wirtschaftlich zu bleiben. Wir setzen auf kompakte Bauweisen, eine sehr gute Ausleuchtung und eine Selbstreinigung der Anlagentechnik und Schläuche zu einem hohen prozentualen Anteil.

Neben den technischen Möglichkeiten der Lackapplikation, ist die Auswahl des richtigen Beschichtungssystems äußerst wichtig. Hier ist die Wahl des Beschichtungsaufbaus wichtig, aber auch die Wahl des Bindemittels. Immer weiter im kommen ist der Zweischichtaufbau mit einer Grundierung auf Epoxidharzbasis und einem Decklacksystem um eine hohe UV-Beständigkeit zu erreichen. Diese Wahl des Beschichtungsaufbaus ist sehr zu empfehlen, da auch Bearbeitungsspuren besser abgedeckt werden. Im Herstellungsprozess entstehen häufig scharfe Grate, die im Querschnitt eines Einschichtaufbaus häufig dazu führen, dass an den Kanten kaum oder gar keine Beschichtung erfolgen kann. Grund hierfür ist die Oberflächenspannung des Beschichtungssystems, die diese scharfe Kante nicht abdecken kann. Legt man im ersten Bearbeitungsschritt eine Grundierung über diese Kante, entschärft man diese und ermöglich im zweiten Applikationsschritt eine verbesserte Kantenbeschichtung und an dieser Stelle eine höhere Schichtdicke. Bricht man vorher die Kante durch mechanische Bearbeitungsschritte, verbessert man das Ergebnis ebenfalls deutlich. Viele Substrate, wie z.B. verzinkte Bauteile lassen dies allerdings nur schwierig zu. Hier geht unsere Empfehlung deutlich zum Zweischichtaufbau. Häufig wird jedoch immer noch auf die Einschichtbeschichtung gesetzt um Kosten in der Beschichtung einzusparen. Hier ist es wichtig, die Basis zum entsprechenden Anwendungsfall festzulegen.

Pulvertrocknung

Nach der Applikation des Pulverlacks wird dieser im Pulvertrockner eingebrannt. Hier wird sich nach dem Einbrennfenster des Pulverlacks orientiert. Der Pulverlackhersteller gibt in seinem technischen Datenblättern Informationen zum optimalen Einbrennen des Pulverlacks vor. Es ist äußerst wichtig, dass die vorgegebenen Werte eingehalten und umgesetzt werden. Die angegebenen Temperaturen beziehen sich auf die Objekttemperatur. Das beschichtete Bauteil muss eine Objekttemperatur des vorgegebenen Fensters erreichen. Ab diesem Zeitpunkt beginnt die Zeitrechnung um die Einbrennbedingungen zu erfüllen. In unserem Hause werden für die richtige Ermittlung der Werte Ofenkurven gemessen um die Einhaltung sicherzustellen. Hierzu haben wir die Möglichkeit mit verschiedenen Musterblechen in verschiedenen Materialdicken Versuche zu fahren, haben aber auch die Möglichkeit das Originalkundenbauteil zu vermessen um den Prozess sicherzustellen.

Im Einbrennprozess sind die Materialdicken, die Einbrenntemperatur und die Verweilzeit im Einbrennofen ausschlaggebend um die optimalen Eigenschaften des Pulverlacks zu erreichen. Nicht eingehaltene Einbrennfenster, egal ob über- oder unterbrannt wird, haben immer einen negativen Einfluss auf die Eigenschaften des Pulverlackes. Welche Eigenschaften nicht ausgeprägt sind, kann man dem Pulverlack häufig auf dem ersten Blick nicht ansehen. Häufig ist die Lackhaftung nicht gegeben und ein Ablösen der Beschichtung ist möglich. Bei einem starken Überbrennen, gerade bei hellen Farbtönen, kann zu einer Farbtonabweichung führen.

Für den Einbrennprozess empfiehlt es sich zudem einen indirekten Einbrennofen einzusetzen. Dies hat sich in der Praxis sehr bewährt. Häufig wird jedoch aus Kostengründen immer noch auf direkt beheizte Öfen gesetzt. Wir verfolgen hier eine andere Meinung. Über einen Wärmetauscher wird keine Flamme und somit auch keine Abgase in den Einbrennraum geleitet. Die Abgase können sich mit allen Bestandteilen auf den beschichteten Bauteilen absetzen und zu einem Schadensbild führen, welches auf den ersten Blick ebenfalls nicht unbedingt ersichtlich ist. Jedoch können die Eigenschaften, wie die Lackhaftung negativ beeinflusst werden.

Qualitätskontrolle

Ein weiterer wichtiger Aspekt in der Prozesskette ist die Qualitätskontrolle nach dem Einbrennprozess. In unserem Prozessablauf ist festgelegt, dass Schichtdicken gemessen und entsprechend der Vorgabe abgeglichen werden, zum anderen der Glanzgrad der Beschichtung ermittelt wird. Die Werte werden im Produktionsauftrag erfasst und dokumentiert. Zudem wird eine Stückzahlkontrolle und eine visuelle Kontrolle der Beschichtung durchgeführt. Für die visuelle Kontrolle sind verschiedene Optikstufen zu Grunde gelegt und entsprechend wird die Bewertung vorgenommen. Für diese Kontrollschritte ist ebenfalls eine gute Ausleuchtung des Arbeitsplatzes wichtig. Nach der Qualitätskontrolle werden die Aufträge im ERP-System fertiggemeldet und eine automatisierte Beschriftung der Verpackung mit entsprechendem Etikett für die eindeutige Zuordnung erfolgt.

Zu den aufgeführten Qualitätsprüfungen werden pro Schicht in unserem Hause ein Satz Musterbleche mitbeschichtet. Hier variiert das Substrat nach dem Zufallsprinzip in einem der laufenden Aufträge. Sprich, wird in der betrachteten Schicht Aluminium beschichtet, wird ein Aluminiummusterblechsatz mitbeschichtet, wird verzinkter Stahl beschichtet, wird ein Satz mit verzinkten Musterblechen beschichtet.

Diese durchlaufen den gesamten Prozess und werden im Anschluss intern abgeprüft. Zum einen werden mechanische Prüfungen, wie der Dornbiegeversuch, der Gitterschnitt oder der Kugelschlagtest durchgeführt und dokumentiert. Des Weiteren werden sogenannte chemische Prüfungen angesetzt. Hier geben wir den Kochtest und den Machu-Test vor um intern wöchentlich oder täglich Ergebnisse aus der Beschichtungslinie zu erhalten. Als Musterbleche nutzen wir von einem Prüfinstitut freigegebene Blechqualitäten um bei Anlagenschwankungen und Abweichungen die Blechqualitätsschwankungen auszuschließen. Alle Prüfergebnisse werden intern dokumentiert und regelmäßig von einem unabhängigen Prüfinstitut eingesehen und geprüft. Zu dem Musterblechsatz wird immer ein Blech zurückgehalten und mit den bewerteten Blechen abgelegt, so dass der Prüfer des Instituts willkürlich ein Musterblech fordern kann um dieses einzusehen. Weitere Info's zu unseren Zertifizierungen.

Unsere Leistung & Kontakt

Wir hoffen, dass wir Ihnen den Prozess der Pulverbeschichtung mit diesen Worten etwas näherbringen konnten. Weitere Informationen zu unseren Leistungen erhalten Sie hier: https://www.spi-weil.de/pulverbeschichtung/

Sollten Sie Fragen oder Anregungen haben, kommen Sie gerne auf uns zu. Weiter zu Kontakt: https://www.spi-weil.de/service/